A día de hoy, en el sector industrial es fundamental saber planificar la adquisición de materiales con el objetivo de evitar interrupciones en la producción, especialmente si se trabaja con productos perecederos, a la vez que se garantiza poder cubrir la demanda del público. Ante esta necesidad, contar con un sistema MRP de calidad es la mejor solución que encontrarás para tu empresa, ¿pero sabes cuál es el objetivo del sistema MRP y cómo funciona?

¿Qué es un sistema MRP?

Un sistema MRP es un tipo de programa informático de gran utilidad que ayuda a las empresas con la planificación de requerimiento de materiales, lo que facilita los procesos de adquisición y producción necesarios para garantizar un nivel de fabricación de productos satisfactorio.

Para afinar al máximo las decisiones de compra, este software industrial se sirve de datos de inventario, de demanda de productos y de tiempos de producción, lo que a su vez permite generar programaciones de compras y fabricación mucho más precisas.

Principales elementos del sistema MRP

Para implementar de forma efectiva un sistema MRP, es necesario conocer sus componentes más importantes y comprender por qué lo son, cómo funcionan y cómo sacarles el máximo partido.

Tipos de MRP

Para acertar al elegir un sistema MRP, antes es necesario conocer sus tipos y qué diferencias hay entre ellos. Habitualmente, esta forma de planificar la adquisición de materiales se dividía en dos grupos, pero los avances tecnológicos han permitido añadir otros dos, cada día más utilizados por las empresas.

- MRP I: basa su actividad en la planificación de materiales basada en la demanda de productos.

- MRP II: permite ampliar el alcance del MRP I al integrar la planificación de recursos de producción, como la mano de obra y la capacidad de las máquinas.

- Closed-loop MRP: se trata de una mejora del sistema MRP más tradicional que incorpora retroalimentación sobre el estado real de los inventarios y la producción para ajustar las planificaciones de forma continua en función de necesidades 100% reales.

- Just-in-Time (JIT) MRP: una forma de planificar que permite hacer la mínima inversión tanto en materiales como en espacio de almacenamiento. Sincroniza la entrega de materiales con la demanda exacta, lo que permite que estos lleguen en el momento justo en que se necesitan.

¿Cómo funciona un sistema MRP?

Sabemos que implementar una solución tecnológica de vanguardia puede parecer complicado, pero lo cierto es que el funcionamiento de un sistema MRP paso a paso no podría resultar más sencillo:

- Lo primero que hay que hacer es recopilar datos de ventas o previsiones con el objetivo de prever cuál será la demanda futura.

- Tras esto toca crear el plan maestro, un documento detallado de producción y compra de materiales en función de las necesidades reales de la empresa.

- Después es necesario dividir dicho plan en órdenes de producción y compras específicas que faciliten cada tarea.

- Es necesario calcular cuántos materiales se necesitan para cumplir cada orden e, importante, cuándo es el mejor momento para comprarlos y recibirlos.

Una vez se hayan definido estos parámetros, el proceso se repite de forma recurrente, pero haciendo los cambios que sean necesarios para ajustarse a los cambios en la demanda y las condiciones del mercado.

Ventajas de la planificación de requerimiento de materiales

Utilizar un sistema MRP tiene ventajas y desventajas, aunque las primeras superan por mucho a las segundas. El principal inconveniente de adquirir este tipo de software es que hay que dedicar tiempo a aprender a usarlo y capacitar a los empleados para que lo hagan. Sin embargo, a partir de ahí, todo es positivo:

- Permite ajustar la inversión en inventario al evitar tanto excesos como faltantes.

- Agiliza los procesos de compra al programar de forma automática los pedidos en función de la demanda que se prevea.

- Permite planificar de forma más precisa los procesos productivos, garantizando que no habrá tiempos muertos que cuestan dinero a la empresa por falta de material.

- Además, como asegura que siempre habrá disponibilidad de productos, mejora la satisfacción del cliente, que siempre dispondrá de ellos en los plazos establecidos.

Todos estos beneficios de un sistema MRP hacen que la implementación de este tipo de software sea una decisión estratégica cada vez más natural para muchas empresas en el sector industrial.

MRP vs ERP, ¿en qué se diferencian?

Aunque los softwares de MRP y ERP (de Enterprise Resource Planning) están relacionados, son sistemas distintos que tienen diferentes propósitos. En ARBENTIA integramos las funcionalidades del MRP en el ERP de Microsoft con el objetivo de contar con una única plataforma en la que poder gestionar todas las tareas de la cadena de producción sin necesidad de recurrir a diversas soluciones digitales. Algunas de las diferencias entre estos dos softwares son:

- El MRP se centra en la planificación de requerimientos de materiales, mientras que un ERP abarca todos los aspectos de la gestión empresarial.

- El sistema MRP se concentra en la gestión de inventarios y en los procesos productivos, pero el ERP permite gestionar también las finanzas de la compañía, los recursos humanos y las ventas.

- Además, un ERP proporciona una visión más holística de la empresa, mientras que el MRP se centra en aspectos puramente productivos.

Ejemplos de su uso

El uso de sistemas MRP es común en cada vez más sectores, aunque los dos de los que hablaremos a continuación son de los que más partido les sacan.

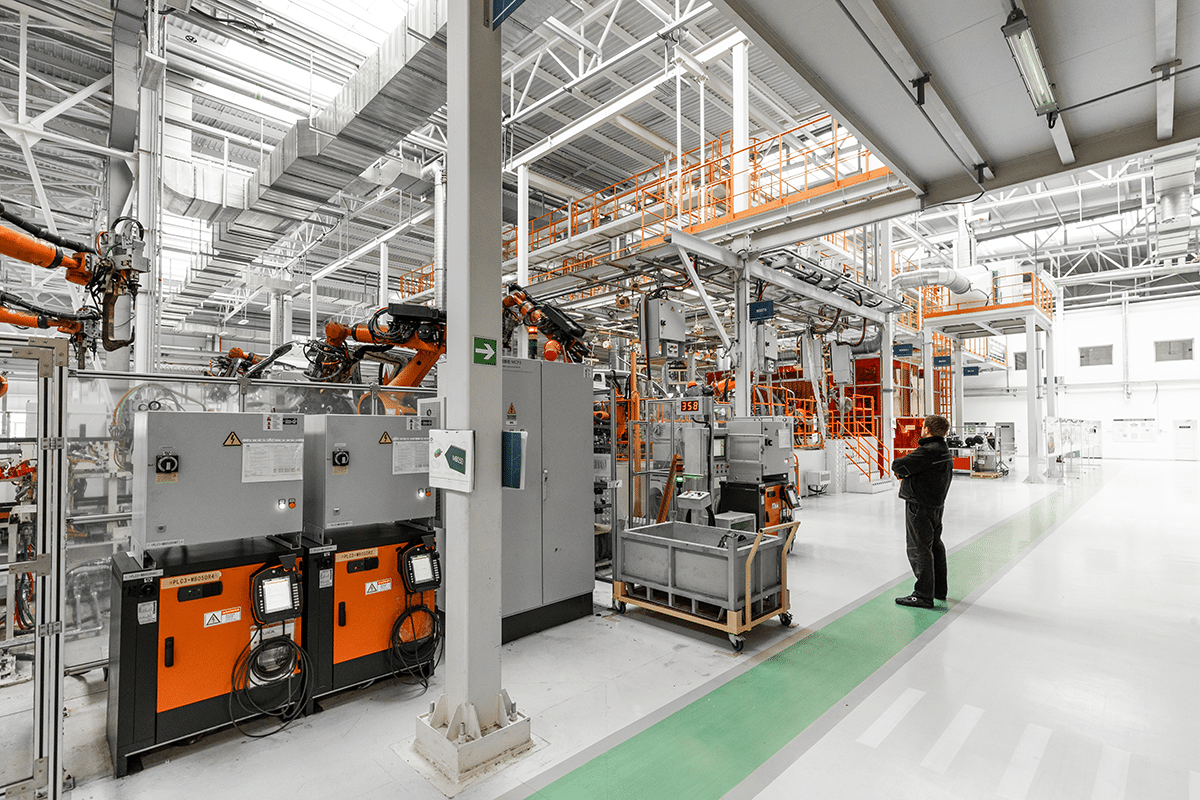

MRP en industria

En una fábrica de alimentos, un sistema MRP puede utilizarse para planificar la compra de ingredientes frescos en función de cuál sea la demanda prevista de productos terminados. Esto garantiza que siempre haya suficientes materias primas disponibles para la producción a la vez que evita las temidas mermas de inventario debido a pedir más materia prima de la estrictamente necesaria que puede terminar echándose a perder.

MRP en distribución

En una empresa de distribución de productos electrónicos, un sistema MRP puede usarse para coordinar la compra de componentes y ensamblar productos finales de acuerdo con los pedidos de los clientes. Esto optimiza el proceso de producción y garantiza una entrega puntual, mejorando tanto la satisfacción del cliente como la eficiencia del trabajo.

En ARBENTIA ofrecemos todo tipo de soluciones tecnológicas para la industria, ¿en qué podemos ayudarte?